Framsteg inom additiv tillverkning

Teknologin har testats för tillverkning av en komponent till Alfa Laval och visat lyckat resultat. Tekniken kan inom några år vara mogen för industriproduktion.

Additiv tillverkning (AM, för Additive Manufacturing) ses som ett viktigt steg i nästa generations industriella produktion som har stora krav på hållbarhet. Vissa produktområden och branscher använder sig redan nu av varianter av tekniken. Varje ny applikation kräver omfattande utvecklingsarbete för att anpassa tekniken till olika material för att uppfylla kvalitetskraven.

Robert Pederson är professor i materialteknik. Han kommenterar den nya tekniken i ett pressmeddelande.

– Våra forskare har mer än 15 års erfarenhet av AM med laser och tråd. Det gör att vi på relativt kort tid har kunnat utveckla tekniken för duplext rostfritt stål. Idag används ofta dyra smidesämnen vid tillverkning av högpresterande komponenter som exempelvis flygmotordelar. Dessutom är ledtiden för den typen av material ofta lång.

Han fortsätter:

– Vårt test med en av Alfa Lavals komponenter visar att produktionstiden kan minskas från 20 veckor till endast 2 veckor. Om man skalar upp AM-processen för serieproduktion av två av deras detaljer finns potential att spara cirka 170 ton material per år. Det motsvarar 170 000 kg koldioxidutsläpp.

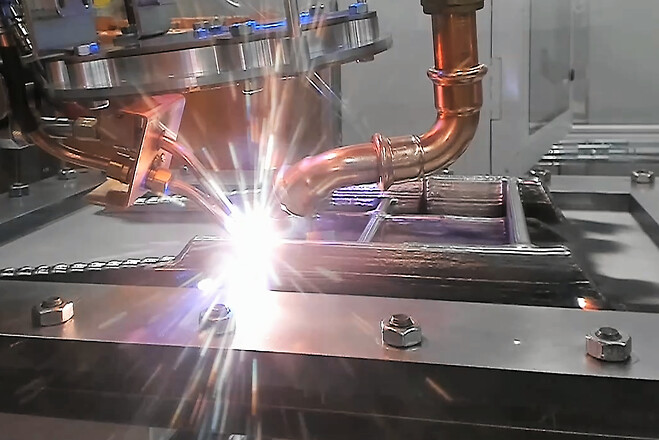

För att AM med laser och tråd ska bli lyckat behöver tillverkningsprocessen vara automatiserad, robust och pålitlig, därför har projektgruppen utvecklat ett automatiskt produktionssystem med återkopplad styrning. Under sommaren 2019 lyckades man genomföra detta för en detalj i nerskaladstorlek och blev då bland de första i världen med den typen av lösning.

För att industrier som använder sig av produkter i duplext rostfritt stål, ska kunna använda sig av denna teknologi krävs ytterligare forsknings- och utvecklingsarbete.

Källa: Pressmeddelande